Как выбирать новую шаровую опору?

Как выбирать новую шаровую опору?Шаровая опора является одной из основной деталью передней подвески. Она предназначена для того, чтобы удерживает передние колеса автомобиля в вертикальном положении, не позволяя им самопроизвольно вывернуться наружу. Шаровые опоры бывают как верхние, так и нижние. Основные требования, которые должны выполнять эти детали, такие как способность шаровых опор, справляться с повышенными нагрузками во время движения автомобиль по бездорожью и автодорогам.

Шаровая опора это конусообразный палец, который имеет наконечник

сферической или же грибообразной формы. Который способен одновременно

вращаться и раскачиваться в корпусе опоры на незначительные углы. Сам

корпус может крепиться к рычагу болтами или же запрессовывается в него.

Если шаровая опора запрессовывается в рычаг, то при ее ремонте придется

производить замену опоры вместе с рычагом подвески.

Периодически проводите проверку работоспособности и износа шаровой опоры. Если опора находится в предаварийном состоянии, то необходимо ее обязательно заменить. Иначе при очередном ударе в дороге по корпусу опоры может произойти ее раскол, и шар вылетит из него. В результате этого переднее колесо автомобиля вместе с поворотным кулаком уйдет вглубь переднего крыла.

В процессе эксплуатации автомобиля опоры передней подвески испытывают большие нагрузки. Они постоянно подвергаются ударам при движении автомобиля по дороге с неровной поверхностью. Основной причиной поломки шаровой опоры это значительный износ деталей соприкасающихся поверхностей. Это может привести в свою очередь к увеличению зазоров между корпусом и самим пальцем.

В результате такого износа палец в корпусе шаровой опоры начинает легко

вращаться и значительно болтаться в корпусе.

Какие же причины способствуют увеличение зазора в шаровой опоре. Это повышенная динамическая нагрузка во время движения на большой скорости по неровным дорогам. Отсутствует или разорван защитный чехол или пыльник на опоре. Это может привести к попаданию частичек пыли, грязи и воды в зазор между пальцем и самим корпусом. Что способствует усиленной коррозии и абразивного износа деталей. Если в шаровой опоре отсутствует смазка.

Какие признаки указывают на износ шаровых опор в машине. Наличие стука

при движении по неровной дороге на небольшой скорости. Увеличение усилий

на рулевое колесо и скрип в передней части автомобиля при совершении

поворота руля. Виляния передних колес при прямолинейном движении.

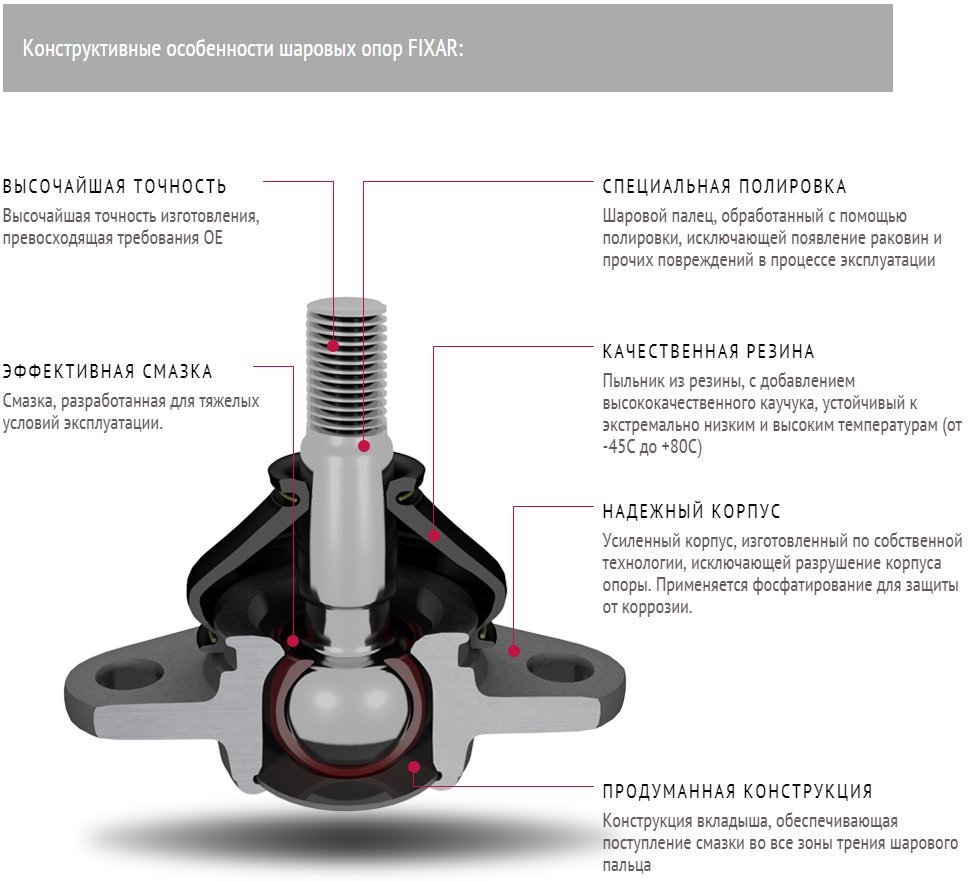

При покупке новых шаровых опор необходимо уделять свое внимание некоторым моментам, которые помогут вам приобрести качественную деталь, которая долгое время будет эксплуатироваться на автомобиле без поломок. При визуальном осмотре шаровая опора должна иметь безукоризненный внешний вид. Наличие кованого пальца и резьба на нем должна быть катанная, а не нарезанная. Палец при усилии должен поворачиваться руками без заеданий. Наличие защитного чехла, который плотно прилегает к корпусу и пальцу. На упаковке имеется сертификационный знак.

Ремонт шаровой опоры разборный ремонт

Ремонт шаровых опор безразборный ремонт

Шаровые опоры автомобиля — Устройство, работа, самостоятельная диагностика

Одним из основных элементов подвески, на который возлагаются серьезные эксплуатационные задачи, является шаровая опора. Водители знают, что при возникновении стуков первым делом следует проверять именно этот узел.

Водители знают, что при возникновении стуков первым делом следует проверять именно этот узел.

Сегодня мы поговорим назначении шаровых опор, устройстве, причинах и признаках их износа, а также способах самостоятельной диагностики состояния данных деталей.

Устройство и назначение шаровой опоры

Монтаж шаровых опор осуществляется в поворотный кулак, являющийся сложноустроенной системой передней подвески автомобиля. Их назначение – закрепление колес, выполненное таким образом, чтобы обеспечивать подвижное состояние кулака, необходимое для разнонаправленного колесного вращения, осуществляемого посредством рулевого механизма. В некоторых разновидностях конструктивного устройства ходовой части присутствует несколько шаровых опор, различающихся на верхний и нижний тип. В таком случае их обычно четыре, хотя порой бывает вдвое больше. Существуют варианты компоновки и с одной опорой с каждой из сторон передней подвески. Это характерно, например, для схемы «МакФерсон».

Шаровая опора имеет весьма замысловатое устройство. Она представляет собой металлический палец, один край которого обладает формой шара, а другой наделен резьбой. Он вставляется в корпус, заполненный специальным смазывающим веществом. Шарообразный конец устанавливается в ограниченный округлый паз, исключающий появление люфтов, однако оставляющий пальцу возможность вращения по любому из направлений. Место данного соединения оборудуется специальным пыльником, защищающим узел от загрязнения. Резьбовой конец предназначен для соединения с монтажным отверстием рычага, крепление с которым происходит с помощью гайки. Из-за применения шаровой конструкции становится возможным перемещение и резьбовой связки рычаг-опора, что необходимо при движении по неровным участкам дорог и вращении рулевого колеса.

Причины износа шаровых опор. Когда необходимо проводить замену шаровых опор?

Самым главным признаком сбоев в работе шаровых опор служит появление посторонних звуков, исходящих от одной из сторон подвески во время неспешной езды по небольшим ямам или иным неровностям. Звук напоминает резиново-пластиковый скрип, похожий на взаимодействие металла с пластмассой. Иногда проблемы отзываются «чавкающими» звуками. Это характерно для состояния, при котором у шаровых опор порван пыльник, а вода попала внутрь соединения.

Звук напоминает резиново-пластиковый скрип, похожий на взаимодействие металла с пластмассой. Иногда проблемы отзываются «чавкающими» звуками. Это характерно для состояния, при котором у шаровых опор порван пыльник, а вода попала внутрь соединения.

Сама опора является весьма надежным элементом. Если автолюбитель не использует свое транспортное средство для гонок по пересеченной местности, она вполне способна прослужить несколько десятков тысяч километров пробега. На практике все намного хуже. Крайне редко шаровые узлы «ходят» более 20-25 тысяч. Их повреждения вызываются разрывом пыльников, которые выходят из строя под воздействием агрессивных сред и времени. Нет, физически их порвать достаточно сложно, речь об естественном износе резины, из которой они изготавливаются. На её поверхности возникают микротрещины, через которые грязь и вода забиваются внутрь самого шарнира, приводя к его поломкам.

Способы диагностики работоспособности шаровых опор

Сразу скажем, диагностировать износ шаровых опор невозможно без вывешивания автомобиля. Когда опора находятся под нагрузкой, наличие люфта в ней вы не определите. Для начала авто нужно поддомкратить или вывесить с помощью подъемника.

Когда опора находятся под нагрузкой, наличие люфта в ней вы не определите. Для начала авто нужно поддомкратить или вывесить с помощью подъемника.

- Первым делом обращаем внимание на состояние пыльников. Даже наличие мельчайших трещин говорит о необходимости их замены.

- Вторым этапом требуется взяться за верхнюю и нижнюю часть колеса и покачать его в вертикальной плоскости. Если колесо держится жестко, достаточно заменить только резиновую защиту, если же вы ощущаете люфт, а при сильном покачивании слышен стук, опора нуждается в полной замене. Окончательно убедиться в наличии проблем поможет покачивание поворотного кулака на предмет податливости. При малейших признаках неисправностей шаровую опору лучше заменить.

Почему важно проводить ремонт безотлагательно? Дело в том, что нарушение правильной работы шаровых механизмов оказывает дополнительную нагрузку на рычаги и ступичные подшипники. Степень их износа серьезно увеличивается, а нарушение углов выстраивания основной конструкции приводит к нарушению развала-схождения колес.

Подведем итоги

Резюмируя, скажем, что диагностику шаровых опор требуется периодически проводить в рамках оценки общего состояния ходовой части автомобиля. В случае, когда водитель не обладает необходимыми знаниями или местом для осуществления этого, можно обратиться в профессиональный автосервис. Расценки на услуги профильных мастеров не слишком высокие, зато их вердикт будет максимально точным и справедливым.

Шаровая опора

При движении передние, ведущие, колеса автомобиля выполняют две функции: обеспечивают движение машины по дороге и позволяют маневрировать, то есть поворачивать вправо или влево. К положению колес относительно дорожного полотна для обеспечения движения и маневрирования предъявляется несколько требований: колеса должны стоять ровно, катиться вперед или назад, легко управляться рулем и надежно крепиться.

История создания шаровой опоры

Шаровые опоры были изобретены и использованы в качестве альтернативы шкворневому механизму. Первоначально шаровые опоры использовались только в конструкции передней подвески и обеспечивали возможность поворота колес автомобиля вокруг вертикальной оси. Стандартная конструкция шаровой опоры, остающаяся практически неизменной и в наши дни, была разработана итальянскими инженерами для Fiat более 40 лет назад.

Шаровая опора.Устройство шаровой опоры

Технический прогресс привел к появлению изменений в первоначальном устройстве шаровых опор, хотя они не носили принципиального характера. На смену штампованным половинкам корпуса, соединенным точечной сваркой, пришли опоры литые и разборные — с резьбовой крышкой, необслуживаемые и обслуживаемые — с пресс-масленками.

Главная функция шаровой опоры: обеспечить во время вертикального перемещения колеса его фиксированное положение в горизонтальной плоскости. Шаровой палец может вращаться в корпусе, раскачиваясь при этом на небольшие углы. То есть, в плоскости своего крепления шаровая опора обеспечивает одновременные вращательные и линейные (ограниченные) перемещения пальца.

Все детали шаровой опоры изготавливаются, как правило, из стали. Для снижения трения соприкасающихся рабочих поверхностей, сферическое углубление корпуса покрывают пластмассой или другим полимерным материалом. Однако, существуют шаровые опоры, в конструкцию которых не входит полимерное покрытие между корпусом и пальцем. Это касается, прежде всего, устаревших отечественных автомобилей. Это модели комплектовались разборными шаровыми опорами, в которых люфты устранялись подтяжкой крышки.

Это касается, прежде всего, устаревших отечественных автомобилей. Это модели комплектовались разборными шаровыми опорами, в которых люфты устранялись подтяжкой крышки.

Существует два способа крепления шаровой опоры. В первом случае, она крепится болтами к рычагу. Во втором – запрессовывается в него. При выходе закрепленной болтами шаровой опоры из строя, ее можно заменить отдельным узлом. Для этого достаточно просто купить и установить его, привернув болтами к рычагу. Во втором случае – придется менять рычаг подвески с уже предустановленной, запрессованной шаровой опорой. Стоимость такого ремонта значительно выше, поскольку включает и стоимость рычага.

Запрессованные шаровые опоры, как правило, устанавливаются на автомобилях японского производства. Азиатские производители автозапчастей предлагают потребителю шаровые опоры на такие автомобили в виде отдельных узлов. Это гораздо дешевле, но следует отдавать себе отчет в том, что их качество значительно уступает оригиналу, и рычаг придется переделывать «кустарным способом», превращая его в деталь, не подлежащую гарантийному ремонту.

Вопросы эксплуатации шаровой опоры

Шаровая опора, в силу своего назначения, эксплуатируется в жестком режиме. Основная масса автомобиля опирается на очень небольшую площадь поверхности шара. А если учитывать вес пассажиров и груза в салоне автомобиля, высокую скорость и некачественные дороги, то становится понятно, что нагрузки на шаровую опору многократно возрастают. Это неизбежно приводит к износу и выходу из строя этого узла.

По некоторым данным, объем российского рынка шаровых опор ежегодно составляет более 20,000,000 штук. Около 70% этого количества — это шаровые опоры для отечественных автомобилей и более 20% — для иномарок.

При покупке такой нагруженной детали рекомендуется отдавать предпочтение оригинальным производителям. На рынке представлено большое количество торговых марок, выпускающих аналоги оригинальных деталей, в том числе, и шаровые опоры, но выбирать следует только хорошо себя зарекомендовавшие. Производственные мощности и опыт дают возможность российским заводам обеспечивать необходимый уровень качества. Результат – более надежные и крепкие шаровые опоры, которые не уступают зарубежным аналогам и соответствуют всем требованиям безопасности.

Результат – более надежные и крепкие шаровые опоры, которые не уступают зарубежным аналогам и соответствуют всем требованиям безопасности.

Количество шаровых опор в подвеске

Самой распространенной является передняя подвеска с двумя шаровыми опорами, по одной на каждое колесо. Некоторые автомобили — в частности внедорожники — имеют на передней подвеске 4 шаровых опоры, по две (верхняя и нижняя) на каждое колесо. Гораздо реже передние колеса имеют по три шаровых опоры. Современные автомобили с независимой многорычажной задней подвеской нередко оснащаются шаровыми опорами и на задних колесах.

Большее количество шаровых опор обеспечивает их долгую службу и уменьшает вероятность поломки. Но это же обстоятельство усложняет диагностику подвески автомобиля и значительно увеличивает суммарную стоимость ремонта и запчастей.

Диагностика и замена шаровых опор

Если при повороте руля автомобиля требуется прилагать дополнительное усилие или появляется скрип – возможно, возникли проблемы с шаровой опорой. Об этом же говорит и появление стука при движении автомобиля с небольшой скоростью по неровной поверхности, например, при проезде «лежачего полицейского».

Об этом же говорит и появление стука при движении автомобиля с небольшой скоростью по неровной поверхности, например, при проезде «лежачего полицейского».

Еще одним признаком выхода из строя шаровых опор является неустойчивость и виляние передних колес при движении по прямой. Другой характерный признак проблем с шаровой опорой – неравномерный (боковая поверхность больше) износ шин автомобиля.

Конечно, быструю и качественную замену шаровой опоры могут произвести только профессионалы, хотя многие автовладельцы и предпочитают делать это самостоятельно.

Сегодня производство шаровых опор — это высокотехнологичный процесс, позволяющий добиться высокой степени надежности. Тем не менее, их замена – самый распространенный вид ремонта автомобиля. Ситуация не будет меняться до тех пор, пока качественно не изменятся российские дороги.

Замена шаровых опор на Рено Логан без снятия рычага своими руками, видео

Замена шаровых опор на автомобилях Рено Логан — вынужденная мера, связанная с износом детали и ее неспособностью выполнять поставленных задачи.

Игнорирование проблемы часто становится причиной быстрого износа покрышек, ухудшения управляемости, появлении посторонних скрипов, шумов, стуков в передней подвеске в процессе движения.

Как выполнить замену шаровых опор со снятием и без снятия рычага? Как своевременно распознать неисправность? Что учесть при выборе новой детали? Эти и другие вопросы рассмотрим в статье.

Назначение и конструкция шаровой опоры

Перед работой по замене важно четко представлять назначение и конструктивные особенности шаровых. Это устройство является элементом ходовой части автомобиля, обеспечивающим соединение главного рычага передней подвески и ступицы рулевого колеса.

В автомобилях Рено Логан этот элемент не разбирается (официально) и поставляется в комплекте с рычагом.

Конструктивно шаровая опора состоит из нескольких элементов — шарового пальца, запрессованного в корпус из металла одновременно с пластиковой втулкой.

Продолжительная эксплуатация машины с поврежденным узлом часто приводит к самопроизвольному повороту колеса в обратную сторону, что при скорости больше 30 км/час может привести к непоправимым последствиям.

На автомобилях Рено Логан установлена передняя подвеска McPherson. Следовательно, в ее конструкции предусмотрена только одна шаровая опора, которая находится слева и справа передней оси.

Узел расположен на нижнем рычаге, в области под ступицей. Деталь легко разглядеть, если машина находится на смотровой яме или подвешена.

Срок службы и нюансы осмотра

Практика эксплуатации показывает, что ресурс опор при езде по ухабистому дорожному покрытию в среднем составляет 70-80 тысяч километров.

Причина в том, что эти элементы «не любят» неровные поверхности (ямы, колдобины и прочие). При осторожной эксплуатации и движении по дорогам лучшего качества шаровые служат дольше — до 120-140 тысяч километров.

В любом случае через 80 тысяч километров пробега желательно также проверить и рулевые наконечники, которые также подвержены износу.

Распознать износ наконечников и шаровых опор можно по легкому покачиванию машины в процессе движения, стуках на кочках и заторможенной реакции на перемещение рулевого колеса. После замены неисправных элементов проблема пропадает.

После замены неисправных элементов проблема пропадает.

Перед заменой наконечников рулевого управления, а также шаровых опор, стоит проверить состояние всей передней подвески Рено Логан. Делать это лучше на смотровой яме или подъемном устройстве, на СТО для этого часто используют одностоечные подъемники для автосервиса.

Передние колеса должны быть обязательно подвешены. Во избежание проблем в процессе эксплуатации желательно заглядывать под авто при любой возможности.

Сделайте следующее:

- Оцените состояние пыльников шаровых, выполненных из резины, проверьте целостность чехлов ШРУСа, исправность рулевой рейки и наконечников.

- Рассмотрите элементы подвески на факт следов механических ударов или трещин, которые могли появиться при сильном воздействии в процессе движения.

- Обратите внимание на состояние рычагов, штанг стабилизаторов, стоек и соединительных тяг на факт деформации. Осмотрите все элементы передней части кузова в местах крепежа.

- Обратите внимание на состояние резиновых изделий — подушки, шарниров и опоры передней стойки.

Выявление любых повреждений на этих элементах требует незамедлительной замены. Главные симптомы неисправности — разрывы, выпучивание резины, повреждение с торцевой части. Кроме того, замена необходима при явных признаках старения, разделении металла и резины, трещинах и прочих нарушениях целостности.

Выявление любых повреждений на этих элементах требует незамедлительной замены. Главные симптомы неисправности — разрывы, выпучивание резины, повреждение с торцевой части. Кроме того, замена необходима при явных признаках старения, разделении металла и резины, трещинах и прочих нарушениях целостности.

Как распознать поломку?

Определить наличие дефекта можно не только путем внешнего осмотра, но и по ряду других признаков:

- Появление глухого стука в процессе проезда неровных участков на дороге.

- Усложнение вращения рулевого колеса, появление посторонних стуков и скрипов.

- Ухудшение курсовой устойчивости авто, в том числе при прямолинейном движении. Для удержания транспортного средства приходится постоянно подруливать.

- Появление скрипов в процессе движения зимой при низкой температуре. Причиной проблемы часто является разрушение целостности пыльника и попадание внутрь шаровой влаги. Последняя при минусовой температуре замерзает, что и приводит к проблемам.

- Шины автомобиля изнашиваются быстрее.

Игнорирование проблемы и отсутствие контроля состояния шаровой опоры часто приводит к необходимости дорогостоящего ремонта.

Сильные ударные нагрузки в процессе движения являются причиной повышенного трения между пальцем и корпусом. В результате увеличивается зазор, и палец начинает болтаться внутри кожуха.

При дальнейшей эксплуатации деталь вырывает из корпуса, а колесо разделяется снизу ступицы. Эксплуатировать машину в этом случае будет невозможно, а для ее перемещения на СТО или в гараж придется вызывать эвакуатор.

Проверка шаровой опоры — все секреты

Внешний осмотр детали и анализ признаков неисправности не всегда дает четкую информацию о ее состоянии.

Чтобы подтвердить или опровергнуть подозрения, можно использовать простые и проверенные способы.

Принцип действия следующий:

- Для проверки состояния шаровых опор на Рено Логан на слух, позовите напарника. Попросите его, чтобы он раскачал машину, а сами прислушайтесь к посторонним шумам (стукам).

- Попросите напарника нажать на тормоз до предельно нижнего положения, а сами возьмитесь за верх и низ колеса, после чего покачивайте его. Появление заметного люфта свидетельствует о зазоре между пальцем и корпусом шаровой опоры Рено Логан. В такой ситуации единственное решение — замена поломанного узла.

- Приложите ладонь к кожуху шаровой опоры так, чтобы был захвачен палец и корпус. В этот момент дайте команду напарнику раскачивать колесо. Если вы ощущаете люфт, без замены детали не обойтись.

- Подвесьте машину с помощью подъемного устройства или поднимите колеса домкратом, после чего осмотрите деталь снизу. Главным признаком выхода из строя, как отмечалось выше, является повреждение целостности резинового чехла. Также проведите осмотр пыльника ШРУСа, и при наличии повреждений замените деталь. Если внутрь «гранаты» попала вода или грязь, придется менять весь узел в комплекте.

Правильный осмотр ходовой на Рено Логан – видео.

Порядок замены шаровой опоры на Рено Логан

При обнаружении признаков неисправности, рассмотренных выше, и подтверждении поломки путем проверки шаровую опору необходимо заменить.

Конструкция Рено Логан такова, что шаровая опора и рычаг подвески объединены друг с другом, но в процессе замены обе детали могут меняться одновременно или по отдельности.

Для этого требуется купить новую деталь (рычаг в сборе с шаровой или все по отдельности), отогнать машину на СТО или сделать работу своими руками.

Это можно делать как на снятом рычаге, так и не снятом, а также используя следующие варианты:

- Замена рычага Рено Логан в сборе с шаровой;

- Замена только рычага;

- Замена только шаровой опоры.

Про то, как менять без снятия рычага мы будет говорить ниже, так как этот способ тоже пользуется большой популярностью у автовладельцев Рено Логан.

Почему лучше менять шаровую в сборе с рычагом? Дело в том, что деталь запрессовывается в отверстие рычага с помощью шлицов, которые конструктивно предусмотрены по краям шаровой опоры.

Данные шлицы со временем разбивают края отверстий рычага, они сильно изнашиваются, увеличивается их диаметр, а это может привести к стукам в передней подвеске и вырыванию шаровой.

Замена со снятием рычага и выбиванием шаровой опоры

Для выполнения работ подготовьте такой инструмент:

- торцевой ключ на «тридцать»;

- отвертку с плоским «жалом»;

- молоток и зубило;

- пару рожковых ключей на «восемнадцать и шестнадцать»;

- головки на 13, 16 и 18;

- новую шаровую опору.

Далее действуйте так:

- Вывесите машину или поднимите колесо с требуемой стороны при помощи домкрата. Для большей надежности подставьте под колесо опоры, чтобы исключить падение.

- Снимите колесо, после чего выкрутите гайки с болтов (верхнего и нижнего). Эти крепления находятся на соединительной тяге, которую также требуется демонтировать.

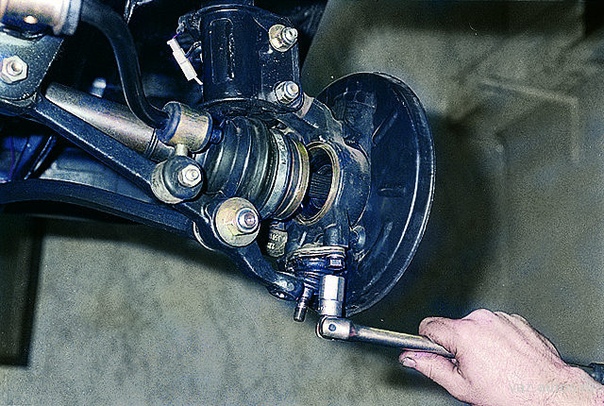

- Выкрутите болт шаровой опоры, достаньте палец из поворотного кулака и утопите рычаг вниз. Для этого используйте головку на 16. Гайка срывается хорошо, а вот болт может прикипеть, поэтому используйте WD 40 или масло.

- Снимите кожух открутив две гайки;

- Выкрутите гайку, которая удерживает стойку стабилизатора, после чего достаньте болт.

- Снимите болты сайлентблоков (переднего и заднего). Для этого используйте головку на 18.

- Демонтируйте нижний рычаг подвески. Для этого может понадобиться зубило для расклинивания поворотного кулака и выколотка для выбивания шаровой.

- Снимите старую и поставьте новую шаровую опору. Для этого демонтируйте резиновый чехол и фиксирующее металлическое кольцо. После чего выбейте опору молотком.

- Для выбивания понадобиться труба с таким диаметром, чтобы она налезла на шаровую с обратной стороны.

- Под другую сторону рычага подставьте упор.

- Возьмите вторую трубу с таким диаметром, чтобы она упиралась на буртик шаровой.

- Нанося удары по торцу верхней трубы выбиваем старую деталь.

- Проверьте передний и задний сайлентблоки на рычаге и при первых признаках износа лучше замените их сразу.

- Под пыльник новой шаровой с помощью шприца заложите новую смазку.

- Для этого аккуратно не порвав пыльник снимите нижний хомутик (можно верхний).

- Устанавливая обратно хомут проследите, чтобы он встал на свое место и не повредите пыльник.

- Поставьте новую шаровую. Для этого вставьте ее обратно в отверстие рычага.

- Для забивания используйте те же трубы. Вверху можно использовать головку на 36 или на 34. Бить по центру нельзя, только по краям.

- Перед запрессовкой новой шаровой обратите внимание на посадочные места в рычаге. Если есть повреждения и сколы, лучше от установки детали в такой рычаг отказаться.

- Установите стопорное кольцо. Убедитесь, что оно встало в специальный паз на шаровой.

- Обратите внимание, что при установки шаровой в поворотный кулак забивайте ее до тех пор, пока фаска, показанная на фото ниже, не появиться в отверстии под болт.

- Установите и затяните болт шаровой опоры.

- При установке рычага не затягивайте сразу болты (передний и задний). Это нужно делать только при нагруженной подвеске. Для этого подставьте под рычаг упоры и опустите домкрат.

- Последующую сборку выполните по обратному алгоритму.

Видео версия алгоритма работ представлена ниже.

Замена без снятия рычага передней подвески

Для замены шаровой опоры на Рено Логан без снятия рычага сделайте следующие шаги:

- Поддомкратьте автомобиль и снимите колесо.

- Снимите суппорт. Для этого поверните колесо и открутить два болта на 18. На данном этапе могут возникнуть проблемы, так как болты суппортов посажены на краску.

- Открутите крышку тормозного бачка и откачайте 20 – 30 мл тормозной жидкости.

- Разведите колодки, для этого используйте отвертку. Упираться нужно не в диск, а между суппортом и колодкой.

- Снимите суппорт и подвесьте его. Это делается для того, чтобы не откручивать от последнего тормозной шланг.

- Берите ключ на 16 и с его помощью выкрутите гайку, которая удерживает опору на ступице.

- С помощью упора выпрессуйте палец из гнезда. Так же можно его выкрутить.

- Зубилом расклиньте поворотный кулак и выбейте рычаг с шаровой опорой уводя их вниз.

- Теперь появился доступ к выпрессовыванию шаровой без снятия рычага.

- Перед выпрессовкой проверьте наличие стопорного кольца, его нужно удалить.

- Так же, как и в первом случае для выбивания шаровой с обратной стороны используется труба и упор.

- Ударами молотком или небольшой кувалдой выбиваем деталь. Как раз снятый суппорт на этом этапе работ мешать не будет.

- Для запрессовывания новой шаровой опоры также, как и в первом случае используем головки на 36 или 34. Также понадобиться упорная труба подходящего диаметра. Отверстие рычага должно быть параллельно земле.

- Поставьте сверху другую трубу большего диаметра, чтобы он уперлась в рычаг, не задев шаровой опоры.

- Нанося удары молотком по верхней трубе, мы запрессовываем шаровую в рычаг пока она не встанет на место. Недостаток данного способа заключается в том, что когда мы забиваем, то не чувствуем усилие, с которым шаровая входит в рычаг.

- Дальше установка шаровой опоры в штатное место происходит в обратной последовательности.

Обратите внимание на наличие пластиковой шайбы, она защищает от протирания пыльника, за счет этого увеличивается срок службы шаровой.

Обратите внимание на наличие пластиковой шайбы, она защищает от протирания пыльника, за счет этого увеличивается срок службы шаровой.

После замены в первое время эксплуатируйте машину очень осторожно и старайтесь проезжать неровности на дороге с минимально возможной скоростью. Это нужно для того, чтобы убедиться, что шаровая запрессовалась в рычаг правильно.

Советы по замене

Несмотря на простоту работ по замене шаровых опор на Рено Логан, здесь имеются свои нюансы, которые должны быть учтены автовладельцем:

- Главным минусом замены шаровой опоры без установки нового рычага является риск выскакивания новой детали из своего места. В этом случае руль может развернуться на 35-40 градусов, а деталь однозначно выйдет из строя (гарантированно повредится пыльник). В результате придется менять не только шаровую опору, но и рычаг. Чтобы исключить выпадение можно использовать «аналоги», оборудованные стопорным кольцом.

- Некоторые специалисты рекомендуют «прихватывать» шаровую и рычаг с помощью точечной сварки в нескольких местах.

Этого делать нельзя, ведь возрастает риск повреждения (перегорания) пыльника. При этом гарантий от повреждения никто не даст.

Этого делать нельзя, ведь возрастает риск повреждения (перегорания) пыльника. При этом гарантий от повреждения никто не даст. - Рычаги Рено Логан идут вместе с парой сайлентблоков. Если при осмотре и проверке вы выявили неисправность этих узлов, лучше произвести замену в комплексе. Это связано с тем, что отдельная покупка сайлентблоков и шаровой опоры, если и позволит сэкономить, то небольшую сумму. Нельзя забывать и о том, что сайлентблок придется выпрессовывать.

- Если вы меняли шаровую опору с демонтажем рычага или выполнили замену в комплексе, обязательно сделайте развал-схождение.

- При раздельной замене опоры помните, что после удара молотком по рычагу последней также придется менять.

- Вне зависимости от заменяемой детали старайтесь сохранить пластиковую накладку, устанавливаемую под кулак, а также стопорную шайбу (часто идет в комплекте с новой шаровой опорой).

Какую шаровую опору ставить?

С июня 2013 года французский производитель применяет шаровые опоры нового типа, в которых пальцы смонтированы сбоку, и не имеют циркулярной проточки. Артикулы у старой и новой детали различаются.

Артикулы у старой и новой детали различаются.

У прежнего образца каталожный номер 401604793R (круговой паз под болт), а у нового — 401602523R (паз с одной стороны). При этом не обязательно, что на Рено Логан, выпущенных после 2013 года, установлены шаровые опоры нового типа.

Чтобы выяснить этот вопрос, необходимо выбить опору из кулака.

На заводе, как правило, устанавливаются шаровые опоры двух марок — Lemforder и TRW. Детали обеих марок производятся в Германии, но некоторые заводы Lemforder базируются на территории Румынии.

Шаровые опоры машин Рено Логан 1-го и 2-го поколения, как правило, мало чем отличаются, поэтому являются взаимозаменяемыми.

Если не удалось найти оригинал детали, можно установить аналог — TRW JBJ721 (для автомобилей первого поколения), а также Lemforder 37809 01 или 29469 01.

Хорошо себя зарекомендовали изделия марки Teknorot R-585.

Важность рычага передней подвески, а также шаровой опоры Рено Логан нельзя недооценивать. Разрушение этих элементов во время движения может стать причиной непредсказуемых последствий и ДТП.

Разрушение этих элементов во время движения может стать причиной непредсказуемых последствий и ДТП.

Вот почему при выявлении симптомов поломки важно сразу диагностировать поломку, выполнить проверку, а при необходимости — замену вышедшей из строя детали.

Замена шаровой опоры на ВАЗ 2110, ВАЗ 2111, ВАЗ 2112

Добро пожаловать!

Шаровая опора – она соединяет рычаг со ступицей колеса благодаря чему при езде рычаг подвергается меньшим нагрузкам, кроме этого опора удерживает колесо и не позволяет ему слишком сильно отклоняться от горизонтальной плоскости при наезде на кочку, то есть при наезде обычно колесо заваливается немного в бок и чтобы по горизонтальной плоскости колесо тоже в бок не уходило, опора его и удерживает в одном положении, поэтому при выходе её из строя первое с чем начинаются проблемы, так это с шинами потому что само колесо немного заваливается когда опора выходят из строя и тем самым шины начинают изнашиваться по краям что очень заметно, а выходят опоры из строя за не слишком больше время и поэтому если вы меняете первый раз опору, то запоминайте что делаете, потому что рано или поздно вам ещё раз придётся сменить её на новую, а всё это благодаря Российским дорогам, на которых не только шаровая опора быстро выходит из строя, а в буквальном смысле все элементы подвески и сами металлические рычаги в том числе, которые должны ходить по сути практически очень долгое время.

Примечание!

Чтобы произвести замену шаровой опоры, нужно будет запастись: Воротком и накидной головкой, если нет тогда вместо него набор накидных ключей возьмите, в крайнем случае гаечными ключами болты выкручивайте но просто гаечными можно резьбу сорвать, поэтому не советуем вам или же если соберётесь делать, то делайте аккуратно, далее WD-40 понадобиться или что то наподобие него, просто болты от времени закисают и их порой бывает так сложно отвернуть, что либо резьбу срываешь, либо просто много времени и сил на это тратишь, кроме этой смазки либо ШРБ-4, либо Литол-24 ещё понадобятся (Это обязательно и смазки нужно совсем немного, поэтому много покупать не имеет смысла) и специальный съёмник которым вы шаровую опору будете извлекать, но если вы не желаете его приобретать и у знакомых никаких нет, тогда подойдёт просто лом и один молоток для этого!

Краткое содержание:

Где находится шаровая опора?

Во-первых начнём с того что их две, размещены обе по одной на передних колёсах автомобиля, для наглядности чуть ниже на приведённом фото показано красной стрелкой местонахождение опоры, как вы видите она находиться в самом низу и благодаря ней, рычаг который указан синей стрелкой, крепиться к ступице колеса за счёт данной опоры.

Когда нужно менять шаровую опору?

Мы уже отметили тот факт что опоры из-за наших плохих дорог выходят из строя быстро, поэтому если вы эксплуатируете автомобиль в сельской местности где много ям и колдобин, то можете уже рассчитывать на то что опоры частенько менять будете, но сейчас не об этом, а об симптомах поговорим, в начале при выходе опоры из строя она стучать будет когда на небольшой скорости на кочку вы наедете, если же опора сильно деформирована то при езде по прямой ровной дороге попробуйте убрать руки с руля и посмотрите уводит ли автомобиль в сторону или же нет, если будет уводить то возможно опора повреждена или же с рычагами проблема (В принципе если машину уводит, то здесь много из-за чего это может проблема данная быть), особое внимание ещё на то как шины изнашиваются обратите, если не ровно то так же возможно опора повреждена или же другие элементы подвески, кроме того при выходе её из строя руль тяжелее становиться крутить и даже скрипы при повороте руля могут происходить, поэтому это тоже учтите.

Как заменить шаровую опору на ВАЗ 2110-ВАЗ 2112?

Снятие:

1) Ничего сложного в этом действительно нет, главное чтобы желание было, в общём чтобы её снять нужное колесо в начале вывесите и после чего снимите его с автомобиля, если вы не умеете снимать правильно колесо то в таком случае ознакомьтесь с нашей подробной статьёй по его замене, называется она: «Правильная замена колеса на большинстве автомобилей ВАЗ».

2) Затем залезьте под днище автомобиля и там полностью открутите центральную гайку крепления рычага к шаровой опоре (Указана синей стрелкой), после чего два боковых болта немного ослабьте которые указаны красными стрелками (Одного болта к сожалению не видно, но вы его сразу найдёте когда будете производить замену опоры на своё автомобиле) и чуть позже вы эти болты должны будете полностью отвернуть, поэтому запомните месторасположение их.

3) Теперь установите специальный съёмник (Указан красной стрелкой) точно так же как показано на рисунке ниже или же установите его таким образом, как у вас в инструкции к нему написано, затем заворачивая нижнюю гайку съёмника, сделайте так чтобы палец шаровой опоры выпрессовался из рычага и чтобы шаровую опору можно было беспрепятственно снять с автомобиля, кстати как только палец будет выпрессован, отверните полностью те самые два боковых болта и после чего полностью снимите опору с автомобиля.

Примечание!

Если у вас нет такого съёмника то в принципе и без него можно обойтись, но только для этого молоток и лом понадобиться, в общём вставьте лом между рычагом и между ШРУСом как это показано на двух фотографиях ниже (На маленьком и на большом фото, кстати лом указан зелёными стрелками), да ещё кой что, нижнюю гайку обратно на своё место заверните (Прямо чуть-чуть) если таким образом вы шаровую опору снимаете (Она указана красной стрелкой на маленьком фото), после чего используйте лом как рычаг и нажав на него, дождитесь того пока палец шаровой опоры выпрессуется из рычага и только после чего снимайте, но только есть ещё одно Но! Во время этой операции, молотком по тому месту которое синей стрелкой обозначено бейте, до того пока палец шаровой не выйдет из зацепления с рычагом и пока сам рычаг на гайку которая на маленьком фото красной стрелкой указана не ляжет, как только рычаг лёг на гайку, отверните её и после чего полностью снимите опору отвернув ещё в добавок те самые два боковых болта крепления шаровой опоры к поворотному кулаку!

Установка:

Всё устанавливается на свои места в обратном порядке снятию, но уже без каких либо съёмников, кстати при установке новой шаровой опоры обязательно внутри промажьте её, для этого смазку типа ШРБ-4, или же Литол-24 нанесите на шаровой наконечник пальца (см. фото 1) и после чего во внутреннюю часть самого пыльника её заложите.

фото 1) и после чего во внутреннюю часть самого пыльника её заложите.

Дополнительный видео-ролик:

Чтобы наглядно вы могли понять как снимается шаровая опора, просмотрите внимательно ролик чуть ниже в котором это всё подробно показывается, но только в том ролике снятие опоры происходит со снятом рычагом, у вас же сам рычаг будет присутствовать и поэтому сильно не удивляйтесь почему на ролике у автомобиля отсутствует одна деталь а у вас она присутствует.

безопасность и комфорт без лишних затрат

Со временем каждый владелец автомобиля Lada Kalina сталкивается с необходимостью менять шаровые опоры. Эта операция вполне доступна для самостоятельного выполнения. О том, в каких случаях необходимо менять шаровые, и как выполняется замена шаровых опор на автомобилях Лада Калина — читайте в этой статье.

Признаки неисправности шаровых опор на Lada Kalina

Передняя подвеска автомобилей Lada Kalina выполнена по схеме Мак-Ферсон, в которой верхней опорой выступает амортизационная стойка, нижней — поперечный рычаг, связанный с поворотным кулаком посредством одной шаровой опоры. Такая схема довольно проста и надежна, однако этот узел содержит несколько подвижных деталей, поэтому надежно выявить неисправность шаровой опоры бывает непросто.

В общем случае о неисправности шаровой опоры говорят следующие признаки:

- Стук со стороны передней подвески при преодолении неровностей дороги на малой скорости;

- Повышенное усилие на руле при повороте;

- Скрип со стороны передней подвеске при повороте руля;

- Неравномерный износ шин;

- Неустойчивая траектория движения автомобиля при ровном руле.

К данным признакам следует относиться с осторожностью, так как они могут свидетельствовать о проблемах со ступичным подшипником, амортизатором и крепежом деталей подвески (рычагов). Для диагностики можно выполнить несколько простых действий.

Для диагностики можно выполнить несколько простых действий.

Во-первых, покачать автомобиль, и прислушаться к возникающим в подвеске звукам — этот способ хотя и помогает локализовать причину посторонних скрипов и стуков, но, к сожалению, может дать мало информации неопытным автолюбителям.

Во-вторых, можно проверить шаровую на люфт, покачав колесо руками, взявшись за него в верхней и нижней точках. В этом случае нужен помощник, который выжмет педаль тормоза. При раскачивании колеса не должно быть ощутимого люфта, хотя люфт опять же может свидетельствовать о проблемах со ступичным подшипником и деталями подвески.

Наконец, в-третьих, можно проверить шаровую опору на люфт тактильно. Для этого нужно положить ладонь непосредственно на опору так, чтобы одновременно касаться ее корпуса и пальца. При покачивании колеса (что лучше доверить помощнику) можно четко ощутить, есть ли в шаровой опоре люфт, и насколько он большой.

Также следует обращать внимание на состояние защитного резинового чехла (пыльника) — нужно периодически осматривать его на наличие трещин и разрывов. Даже небольшая трещина приведет к выдавливанию смазки и попадания внутрь чехла грязи, и, как следствие — к интенсивному износу шаровой опоры и резкому сокращению ее ресурса.

Даже небольшая трещина приведет к выдавливанию смазки и попадания внутрь чехла грязи, и, как следствие — к интенсивному износу шаровой опоры и резкому сокращению ее ресурса.

При подозрении на неисправность или обнаружении явного признака поломки шаровую опору необходимо как можно скорее заменить.

Правильный выбор новых шаровых опор

Ходовая часть автомобилей Lada Kalina обоих поколений (модели 1117, 1118, 1119, 2192 и 2194) построена на комплектной базе, которая по больше части унифицирована с более ранними и поздними автомобилями Волжского автозавода. В частности, на всех «Калинах» установлены те же шаровые опоры (шарниры), которые применялись еще на семействе Samara (ВАЗ-2108, 2109, 21099) и Samara 2 (ВАЗ-2113, 2114 и 2115), Lada 110 (ВАЗ-2110, 2111, 2112), а также на актуальных моделях Priora и Granta.

Шаровые опоры для данных модельных рядов имеют оригинальный каталожный номер 21100-2904192-82, те же опоры в комплекте с крепежом имеют номер 21100-2904192-86.

Причем сегодня рынок предлагает две модификации шаровых опор — стандартные сварные и усиленные штампованные. Шарниры отличаются технологией производства и толщиной используемого металла, что сказывается на их прочностных характеристиках, долговечности и цене, но установочные размеры и характеристики у них одинаковые. Поэтому, какие именно опоры покупать для автомобиля — решать только вам.

Инструмент и материалы, необходимые для замены шаровых опор

Для выполнения работы требуется небольшой набор инструментов:

- Ключ или головка на 19;

- Ключ/головка на 17 или головка TORX E12;

- Съемник шаровых опор.

Также не лишними будут динамометрический ключ для закручивания болтов и гаек с необходимым усилием, монтировка и молоток.

Особо следует сказать о ключе на 17 и головке TORX E12. На автомобилях «Калина» шаровые опоры могут монтироваться к поворотному кулаку с помощью крепежа одного из двух типов — обычных болтов с головкой на 17, и болтов со звездообразной головкой TORX E12. Поэтому прежде, чем приступить к работе, необходимо уточнить, какой крепеж используется на вашем автомобиле, и выбрать соответствующий инструмент.

Поэтому прежде, чем приступить к работе, необходимо уточнить, какой крепеж используется на вашем автомобиле, и выбрать соответствующий инструмент.

Порядок замены шаровых опор

Перед выполнением работы следует поставить автомобиль на стояночный тормоз, поднять с помощью домкрата и демонтировать колесо.

Демонтаж шаровой опоры выполняется следующим образом:

- Ключом на 19 отвернуть гайку, фиксирующую палец опоры на рычаге

- С помощью съемника выпрессовать палец из рычага

- Ключом на 17 или головкой TORX E12 выкрутить два болта крепления шаровой к поворотному кулаку

- Монтировкой отжать рычаг вниз, вынуть шаровую опору

Предварительно гайку и болты можно обработать средством WD-40 или подобным, однако в большинстве случаев крепеж выворачивается и без специальной подготовки.

Если у вас под рукой не оказалось съемника шаровых опор, то можно поступить следующим образом:

- Частично открутить гайку, оставив ее на пальце;

- Монтировкой подать усилие на рычаг сверху вниз;

- Уверенными ударами молотка по рычагу выпрессовать палец.

Теперь шаровую опору можно осмотреть и проверить на соответствие рабочим характеристикам. Опору необходимо зажать в тисках и рукой проверить палец на люфт в осевом и радиальном направлениях. В норме допускается люфт до 0,7 мм, при наличии даже незначительного перемещения пальца всю опору необходимо заменить. Если люфта нет, опора годится для дальнейшей эксплуатации.

Зачастую шаровая опора имеет нормальное состояние, однако ее резиновый защитный чехол (пыльник) разрывается и деформируется — в этом случае можно установить новый чехол. Для этого пыльник демонтируется, шарнир очищается от старой смазки, новый чехол до половины объема заполняется консистентной смазкой, и устанавливается на опору.

Наполнять смазкой необходимо и пыльник новой шаровой опоры. Забыв сделать это, вы резко сокращаете ресурс всей детали.

Новая шаровая опора монтируется в обратном порядке. Причем здесь возможны два способа:

- Сначала установить опору на поворотном кулаке, затем подвести рычаг и прикрутить гайку на палец;

- Сначала установить опору на рычаге, затем всю эту конструкцию подвести к поворотному кулаку и прикрутить опору двумя болтами.

Второй способ менее удобен тем, что опору довольно сложно подвести к поворотному кулаку так, чтобы совпали крепежные отверстия обеих деталей, поэтому лучше прибегать к первому способу.

При монтаже рекомендуется использовать динамометрический ключ, гайки крепления опоры к поворотному кулаку заворачиваются с усилием 50-63 Н·м, гайка на палец заворачивается с усилием 80-96 Н·м.

Автомобиль с новой шаровой опорой можно эксплуатировать в обычном режиме, примерно через 100 км пробега рекомендуется проверить крепеж опоры и при необходимости подтянуть болты и гайку с указанным выше усилием. В дальнейшем деталь не требует никакого обслуживания.

Шаровая опора: конструкция, диагностика и замена

04.09.2019, Просмотров: 1740

Шаровая опора — наиважнейший элемент в подвеске автомобиля. От нее зависит многое: безопасность, комфорт, стабильность работы подвески, ресурс подвески и шин. Главной задачей шаровой опоры является обеспечение движения колеса в горизонтальной плоскости, причем в вертикальной плоскости движения быть не должно. Конструкция шаровых опор, а именно шарнирного пальца, применяется в рулевых наконечниках, а также на развальных рычагах.

Главной задачей шаровой опоры является обеспечение движения колеса в горизонтальной плоскости, причем в вертикальной плоскости движения быть не должно. Конструкция шаровых опор, а именно шарнирного пальца, применяется в рулевых наконечниках, а также на развальных рычагах.

До определенного времени, а в некоторых автомобилях и до 2003 года (Привет, ГАЗ -3110), устанавливали шкворни, что обеспечивало комфорт и невероятную надежность, а также стойкость к перегрузкам. Но есть два недостатка:

Необходимость постоянного шприцевания шкворней, хотя именно на “Волгах” это занимает не более 20 минут.

Обеспечение вращения колеса строго по одной оси, что значительно сказывается на комфорте передвижения на высокой скорости.

При проектировании шаровой опоры учитывали факт того, что при работе она будет подвергаться ударным нагрузкам, хотя делать ее особо прочной не стали. Тем самым, шаровая опора стала расходной запчастью, ресурс которой редко превышает 100 000 км, к тому же, ее цена небольшая. Изначально шаровые опоры были съемные, сегодня все больше прибегают к крупноузловой замене, поэтому рычаг и опора могут быть одним целым.

Изначально шаровые опоры были съемные, сегодня все больше прибегают к крупноузловой замене, поэтому рычаг и опора могут быть одним целым.

О конструкции шаровой опоры

Классическая конструкция шаровой опоры включает в себя корпус, с отверстиями под крепеж, шаровый палец с пружиной, поджатый пластиной, чтобы палец не вырвало, сверху палец накрыт пыльником. Чтобы шарнир не износился в первые дни, вовнутрь положили смазку (состав по типу смазки для ШРУС). Каждый завод-изготовитель автомобиля рекомендует каждое ТО проверять шаровую опору на предмет целостности пыльника, и по случаю менять смазку. Кстати, раньше шаровые имели масленку (как на “Москвичах-412/2140”). Помимо прочего, при люфте пальца, была возможность подтягивать шарнир и далее ездить.

Позже наступила эра экономии, которая коснулась и конструкции шаровой опоры. Теперь, вместо пружины применяют пластик, но в силу его низкой износостойкости его заменили на нейлон. Теперь шаровые опоры современных автомобилей являются необслуживаемыми.

Количество шаровых опор на подвеску

Количество шаровых опор определяется типом подвески: если это двухрычажная (ВАЗ 2101-07, “Москвич-412/2140”), то шаровых 4 штуки, по одному на каждый рычаг. МакФерсон простейшей конструкции имеет две опоры, по одной на рычаг. На алюминиевых подвесках автомобилей VAG, шаровых может быть до 10 штук на одну ось.

О способе крепления шаровой опоры

На сегодняшний день, классификация шаровой опоры делится только по способу его крепления: с помощью болтов и гаек, либо интегрированный способ, где опору придется либо выпрессовывать, либо заменить ее будет невозможно. Бытует мнение, что интегрирование шаровых опор — чисто маркетинговый ход, однако дело состоит в технической составляющей. Смысл такого “управления” состоит в меньшем весе подвески. Но и здесь есть компромисс: опора держится за рычаг с помощью стопорного кольца.

Крепеж к цапфе (поворотному кулаку)

Есть два типа крепления к кулаку: на пальце есть резьба, которая затягивается гайкой, либо палец зажимается болтом на цапфе, стягивая обойму. Для демонтажа и монтажа опоры нужно расклинить щель на цапфе. Например, на алюминиевой подвеске Audi A6C7 в верхней части поворотного кулака соединены две шаровой опоры, которые зажимаются в обойме цапфы единым болтом. Курьез в том, что часто снять шаровые опоры невозможно: не помогает пресс, ни разогрев горелкой, ни резкое охлаждение.

Для демонтажа и монтажа опоры нужно расклинить щель на цапфе. Например, на алюминиевой подвеске Audi A6C7 в верхней части поворотного кулака соединены две шаровой опоры, которые зажимаются в обойме цапфы единым болтом. Курьез в том, что часто снять шаровые опоры невозможно: не помогает пресс, ни разогрев горелкой, ни резкое охлаждение.

О причинах и следствиях неисправностей шаровых опор

Первая причина — высокая ударная нагрузка на подвеску, особенно при проезде ям и бугров на высокой скорости. Несмотря на то, что новой шаровой отсутствует люфт, палец резко надавливая на пружину или нейлоновую пластину, прожимает их, из-за чего образуется люфт.

Вторая причина — отсутствие смазки. Работая с дешевыми аналогами, часто оказывалось, что под пыльниками отсутствует смазка.

Третья причина — поврежденный пыльник. Через него попадает грязь и вода, смывающая смазку.

Как диагностировать неисправность шаровой опоры

Здесь все просто: на ходу, а также при повороте колес будет слышен глухой стук. Вручную проверить шаровую, можно при наличии монтировки: ею нужно упереться между рычагом и цапфой и надавить. Люфт будет сразу выявлен. В запущенных случаях достаточно дернуть рычаг рукой, чтобы ощутить люфт.

Вручную проверить шаровую, можно при наличии монтировки: ею нужно упереться между рычагом и цапфой и надавить. Люфт будет сразу выявлен. В запущенных случаях достаточно дернуть рычаг рукой, чтобы ощутить люфт.

Насколько сложно менять шаровые

Все зависит от конструкции. На двухрычажных подвесках, а также классических МакФерсонах, где шаровые зажимаются гайкой к цапфе, заменить шаровую опору не составляет труда. Главное помнить, что прежде чем приступать к демонтажу шаровой, нужно сорвать гайку с шарового пальца, пока опора находится под нагрузкой. В противном случае гайка будет проворачиваться вместе с пальцем. Если шаровая зажимается болтом на цапфе, то посадочное место нужно разжать, предварительно сорвав гайку пальца. Если шаровая опора крепится стопорным кольцом, то здесь возникают сложности. Для замены придется снимать рычаг, а после изрядно попотеть, чтобы снять стопор, после, сильным ударом молотка выбивается шаровая. Для установки новой шаровой нужен пресс, чтобы через обойму запрессовать деталь.

Шарикоподшипник | механика | Britannica

Шарикоподшипник , один из двух представителей класса подшипников качения или так называемых антифрикционных подшипников (другим представителем этого класса является роликовый подшипник). Функция шарикоподшипника заключается в соединении двух частей машины, которые перемещаются друг относительно друга таким образом, чтобы сопротивление трению движению было минимальным. Во многих случаях один из элементов представляет собой вращающийся вал, а другой — неподвижный корпус.

Британская викторина

Изобретатели и изобретения

Наши самые ранние человеческие предки изобрели колесо, но кто изобрел шарикоподшипник, уменьшающий трение вращения? Позвольте колесам в вашей голове крутиться, проверяя свои знания об изобретателях и их изобретениях в этой викторине.

Шарикоподшипник состоит из трех основных частей: двух рифленых кольцеобразных дорожек или дорожек и нескольких шариков из закаленной стали. Дорожки одинаковой ширины, но разного диаметра; меньший, входящий в больший и имеющий на своей внешней поверхности паз, прикреплен на своей внутренней поверхности к одному из элементов машины. Кольцо большего размера имеет канавку на своей внутренней поверхности и прикреплено на своей внешней поверхности к другому элементу машины. Шарики заполняют пространство между двумя дорожками качения и катятся по канавкам с незначительным трением.Шарики свободно удерживаются и отделяются с помощью фиксатора или клетки.

Самый распространенный шарикоподшипник с одним рядом шариков обычно классифицируется как радиальный шарикоподшипник (, т. Е. , предназначенный для восприятия нагрузок, перпендикулярных оси вращения), но его способность выдерживать осевое или осевое усилие. , нагрузка ( т. е. нагрузка, параллельная оси вращения) может превышать ее радиальную нагрузку. У радиально-упорного подшипника одна сторона канавки внешнего кольца вырезана, чтобы можно было вставить больше шариков, что позволяет подшипнику выдерживать большие осевые нагрузки только в одном направлении.Такие подшипники обычно используются парами, так что высокие осевые нагрузки могут восприниматься в обоих направлениях. Зазоры в однорядном шарикоподшипнике настолько малы, что невозможно компенсировать заметное смещение вала относительно корпуса. Один тип самоустанавливающегося подшипника имеет два ряда шариков и сферическую внутреннюю поверхность на внешнем кольце. Для чисто осевых нагрузок используются упорные шариковые подшипники, которые состоят из двух рифленых пластин с шариками между ними. Выдающимся преимуществом шарикоподшипника перед подшипником скольжения является низкое трение при пуске.Однако на скоростях, достаточно высоких, чтобы образовалась несущая масляная пленка, трение в подшипнике скольжения может быть меньше, чем в шарикоподшипнике.

У радиально-упорного подшипника одна сторона канавки внешнего кольца вырезана, чтобы можно было вставить больше шариков, что позволяет подшипнику выдерживать большие осевые нагрузки только в одном направлении.Такие подшипники обычно используются парами, так что высокие осевые нагрузки могут восприниматься в обоих направлениях. Зазоры в однорядном шарикоподшипнике настолько малы, что невозможно компенсировать заметное смещение вала относительно корпуса. Один тип самоустанавливающегося подшипника имеет два ряда шариков и сферическую внутреннюю поверхность на внешнем кольце. Для чисто осевых нагрузок используются упорные шариковые подшипники, которые состоят из двух рифленых пластин с шариками между ними. Выдающимся преимуществом шарикоподшипника перед подшипником скольжения является низкое трение при пуске.Однако на скоростях, достаточно высоких, чтобы образовалась несущая масляная пленка, трение в подшипнике скольжения может быть меньше, чем в шарикоподшипнике.

FAQ — Различные типы шарикоподшипников и их применение

. .. обеспечивает плавную и эффективную работу многих машин с вращательным движением — от автомобильных колес, двигателей и турбин до медицинского оборудования . Шарикоподшипник — это тип подшипника качения, который выполняет три основные функции, одновременно облегчая движение: он воспринимает нагрузки, снижает трение и позиционирует движущиеся части машины.

.. обеспечивает плавную и эффективную работу многих машин с вращательным движением — от автомобильных колес, двигателей и турбин до медицинского оборудования . Шарикоподшипник — это тип подшипника качения, который выполняет три основные функции, одновременно облегчая движение: он воспринимает нагрузки, снижает трение и позиционирует движущиеся части машины.

шарики используются для разделения двух «дорожек» или колец подшипника, чтобы уменьшить поверхностный контакт и трение между движущимися плоскостями. Вращение шариков снижает коэффициент трения по сравнению с трением плоских поверхностей друг о друга. Поскольку между шариками и дорожками качения имеется небольшой поверхностный контакт, шариковые подшипники обычно имеют меньшую нагрузочную способность для своего размера, чем другие подшипники качения.

КАКОВЫ РАЗНЫЕ ТИПЫ ШАРИКОВЫХ ПОДШИПНИКОВ И ИХ ПРИМЕНЕНИЕ?

Шарикоподшипники имеют множество различных конструкций и применений, и их конструкция зависит от их промышленного применения и типа нагрузки. Некоторые распространенные конструкции шариковых подшипников включают:

Некоторые распространенные конструкции шариковых подшипников включают:

- Радиально-упорные подшипники : предназначены для работы при комбинированных радиальных и осевых нагрузках.

- Осевые подшипники : также называемые упорными шарикоподшипниками, они предназначены для работы под действием силы, приложенной параллельно оси подшипника, или осевых нагрузок.

- Подшипники с глубокими канавками : предназначены для восприятия как радиальных, так и легких осевых нагрузок.

- Подшипники линейного перемещения : предназначены для перемещения в одном направлении вдоль линейной оси.

- Самоустанавливающиеся шариковые подшипники : подшипники с двумя наборами шариков, которые являются самоустанавливающимися и воспринимают как радиальные, так и легкие осевые нагрузки.

- Высокоскоростные радиально-упорные подшипники : другой тип прецизионных шарикоподшипников — это высокоскоростные радиально-упорные подшипники.

Как следует из названия, высокоскоростные подшипники предназначены для точной и аккуратной работы на высоких оборотах.

Как следует из названия, высокоскоростные подшипники предназначены для точной и аккуратной работы на высоких оборотах.

КАКОВЫ РАЗМЕРЫ, ФОРМЫ И МАТЕРИАЛЫ ШАРИКОВЫХ ПОДШИПНИКОВ?

Размеры шариковых подшипников зависят от их использования.Ширина подшипника также зависит от области применения. Например, подшипники с тонким сечением используются в ситуациях, когда пространство ограничено. Разница между диаметром наружных и внутренних дорожек и шириной сведена к минимуму, что позволяет создавать компактные конструкции.

Материалы, используемые в шарикоподшипниках, зависят от их применения. Подавляющее большинство шарикоподшипников изготовлено из стали. Другие типы материалов включают подшипники из нержавеющей стали для повышения коррозионной стойкости и гибридные шарикоподшипники, для которых керамические шарики являются движущимися частями подшипника между внутренним и внешним кольцами для достижения высоких частот вращения.

типов подшипников | Объяснение использования и рабочих механизмов

От небольшой тележки в супермаркете до огромных электростанций, большое количество легкого, а также промышленного оборудования не могло бы функционировать без использования подшипников в той или иной форме.

Подшипники являются важнейшим трибологическим компонентом многих типов оборудования и существуют в различных формах и формах. Их можно определить как компонент, который поддерживает / разрешает только определенный тип движения (ограничение степеней свободы) в системе, которая может находиться под статической или динамической нагрузкой.

Пример — раздвижная дверь. Дверь нельзя поднимать или снимать с места. Он позволяет только скользить, чтобы открыть его. Возможное движение ограничено скольжением подшипниками.

Для чего нужны подшипники?

Основное назначение подшипников — предотвращение прямого контакта металла с металлом между двумя элементами, находящимися в относительном движении. Это предотвращает трение, тепловыделение и, в конечном итоге, износ деталей. Это также снижает потребление энергии, поскольку движение скольжения заменяется качением с низким коэффициентом трения.

Они также передают нагрузку вращающегося элемента на корпус. Эта нагрузка может быть радиальной, осевой или их комбинацией. Подшипник также ограничивает свободу движения движущихся частей в заранее определенных направлениях, как обсуждалось выше.

Подшипник также ограничивает свободу движения движущихся частей в заранее определенных направлениях, как обсуждалось выше.

Подшипники качения

Подшипники качения содержат тела качения в форме шариков или цилиндров. Мы знаем, что легче катить колесо, чем скользить по земле, поскольку величина трения качения ниже, чем трение скольжения.Здесь действует тот же принцип. Подшипники качения используются для облегчения свободного движения деталей во вращательном движении.

Даже когда нам нужно линейное движение в приложениях, легко преобразовать вращательное движение в скользящее. Рассмотрим эскалатор или конвейер. Несмотря на то, что движение является линейным, оно приводится в движение роликами, которые приводятся в движение двигателями.

Другой пример — поршневой насос, который может преобразовывать вращательную энергию двигателя в поступательное движение с помощью рычажных механизмов.В каждом из этих приложений шариковые подшипники используются для поддержки валов двигателя, а также валов других роликов в узле.

Элементы качения несут нагрузку без особого трения, поскольку трение скольжения заменяется трением качения. Подшипники качения можно разделить на два основных типа: шариковые и роликовые.

Шариковые подшипники

Шариковые подшипники — один из наиболее распространенных типов используемых подшипников. Он состоит из ряда шариков в качестве тел качения.Они зажаты между двумя металлическими частями кольцевой формы. Эти металлические детали известны как гонки. Внутреннее кольцо может свободно вращаться, в то время как внешнее кольцо неподвижно.

Шариковые подшипники обеспечивают очень низкое трение при качении, но имеют ограниченную грузоподъемность. Это связано с небольшой площадью контакта мячей с дорожками. Они могут выдерживать осевые нагрузки в двух направлениях, помимо радиальных.

Шариковые подшипники используются для управления колебательными и вращательными движениями.Например, в электродвигателях, где вал может вращаться, а корпус двигателя — нет, для соединения вала с корпусом двигателя используются шариковые подшипники.

В зависимости от области применения доступны различные типы шарикоподшипников.

Преимущества шариковых подшипников:

- Хорошая износостойкость

- Не требует много смазки

- Обеспечивают низкое трение и, следовательно, малые потери энергии

- Длительный срок службы

- Легко заменить

- Малые общие размеры

- Сравнительно дешево

- Может выдерживать осевые нагрузки

Недостатки шариковых подшипников:

- Может сломаться из-за толчков

- Может быть довольно громким

- Не переносит большой вес

Радиальные шарикоподшипники

Это наиболее широко используемый тип шарикоподшипников.Между двумя гонками находится кольцо из шариков, которое передает нагрузку и обеспечивает вращательное движение между двумя гонками. Шарики удерживаются фиксатором.

Они имеют очень низкое трение качения и оптимизированы для обеспечения низкого уровня шума и вибрации. Это делает их идеальными для высокоскоростных приложений.

Это делает их идеальными для высокоскоростных приложений.

Они сравнительно просты в установке и требуют минимального обслуживания. При установке необходимо соблюдать осторожность, чтобы не допустить вмятин на кольцах, так как они должны быть вставлены на валы.

Радиально-упорные шарикоподшипники

В шарикоподшипниках этого типа внутреннее и внешнее кольца смещены относительно друг друга вдоль оси подшипника. Этот тип разработан, чтобы выдерживать большие осевые нагрузки в обоих направлениях в дополнение к радиальным нагрузкам.

Из-за смещения внутреннего и внешнего колец осевая нагрузка может передаваться через подшипник на корпус. Этот подшипник подходит для применений, где требуется жесткая осевая направляющая.

Радиально-упорные подшипники широко используются в сельскохозяйственном оборудовании, автомобилях, коробках передач, насосах и других высокоскоростных устройствах.

Самоустанавливающиеся шариковые подшипники

Этот тип шарикоподшипника невосприимчив к смещению вала и корпуса, которое может произойти из-за прогиба вала или ошибок монтажа.

Внутреннее кольцо имеет глубокие канавки, похожие на радиальные шарикоподшипники, за которыми следуют два ряда шариков и внешнее кольцо. Наружное кольцо имеет вогнутую форму, и это дает внутреннему кольцу некоторую свободу перегруппировки в зависимости от несоосности.

Упорные шариковые подшипники

Упорные шарикоподшипники — это особый тип шарикоподшипников, разработанный специально для осевых нагрузок. Они совершенно не выдерживают радиальных нагрузок.

Упорные шарикоподшипники обладают низким уровнем шума, плавной работой и могут применяться на высоких скоростях.

Доступны как однонаправленные, так и двухсторонние подшипники, и выбор зависит от того, будет ли нагрузка однонаправленной или двунаправленной.

Когда использовать шариковые подшипники?

Итак, давайте обрисуем некоторые рабочие условия, при которых может потребоваться шарикоподшипник.

- Присутствуют осевые нагрузки. Конструкция шарикоподшипников позволяет им выдерживать осевые нагрузки.

- Без тяжелых нагрузок. Благодаря шариковым телам качения подшипники концентрируют всю силу на нескольких точках контакта. Это может привести к преждевременному выходу из строя при высоких нагрузках.

- Высокие скорости. Небольшая точка контакта шарикового подшипника также означает меньшее трение. Таким образом, преодолевается меньшее сопротивление, и, следовательно, с этими типами подшипников легче достичь высоких скоростей.

Подшипник роликовый

Роликовые подшипники содержат цилиндрические тела качения вместо шариков в качестве несущих элементов между дорожками качения. Элемент считается роликом, если его длина (пусть и незначительно) больше диаметра. Поскольку они находятся в прямом контакте с внутренними и внешними кольцами (вместо точечного контакта, как в случае шариковых подшипников), они могут выдерживать большую нагрузку.

Роликовые подшипники также доступны в различных типах. Подходящий тип может быть выбран после рассмотрения типа и величины нагрузки, условий эксплуатации и возможности перекоса среди других факторов.

Преимущества роликовых подшипников:

- Простота обслуживания

- Низкое трение

- Может выдерживать большие радиальные нагрузки

- Конические роликоподшипники выдерживают высокие осевые нагрузки

- Высокая точность

- Используется для регулировки осевого смещения

- Низкая вибрация

Недостатки роликовых подшипников:

Цилиндрические роликоподшипники

Это самые простые подшипники из семейства роликовых.Эти подшипники могут столкнуться с серьезными радиальными нагрузками и высокими скоростями. Они также обладают превосходной жесткостью, передачей осевой нагрузки, низким коэффициентом трения и длительным сроком службы.

Допустимую нагрузку можно дополнительно увеличить, отказавшись от использования сепараторов или фиксаторов, которые обычно используются для удержания цилиндрических роликов. Это позволяет установить большее количество роликов, чтобы нести нагрузку.

Доступны однорядные, двухрядные и четырехрядные. Они также бывают раздельными и герметичными.

Раздельные варианты используются для труднодоступных участков, таких как коленчатые валы двигателя. В версиях с уплотнениями предотвращается загрязнение подшипников и сохраняется смазка, что делает их необслуживаемыми.

Сферические роликоподшипники

Большие радиальные и осевые нагрузки могут стать более серьезной проблемой, если вал склонен к перекосу.

В этой ситуации очень хорошо справляются сферические роликоподшипники. Они обладают высокой грузоподъемностью и могут справляться с перекосами между валом и корпусом.Это снижает затраты на техническое обслуживание и увеличивает срок службы.

Дорожки качения сферических роликоподшипников наклонены под углом к оси подшипника. Вместо прямых сторон ролики имеют сферические стороны, которые подходят к сферическим дорожкам качения и компенсируют небольшие перекосы.

Сферические роликоподшипники имеют широкий спектр применения. Они используются в приложениях, где возникают большие нагрузки, скорости от умеренных до высоких и возможное смещение. Некоторыми примерами использования являются внедорожники, насосы, механические вентиляторы, судовые двигательные установки, ветряные турбины и коробки передач.

Они используются в приложениях, где возникают большие нагрузки, скорости от умеренных до высоких и возможное смещение. Некоторыми примерами использования являются внедорожники, насосы, механические вентиляторы, судовые двигательные установки, ветряные турбины и коробки передач.

Конические роликоподшипники

Конический роликоподшипник содержит секции конуса как несущий элемент. Эти ролики помещаются между двумя дорожками, которые также являются секциями полого конуса. Если бы колеи и оси роликов были удлинены, все они бы встретились в общей точке.

Конические роликоподшипники предназначены для выдерживания более высоких осевых нагрузок помимо радиальных. Чем больше полугол этого общего конуса, тем большую осевую нагрузку он может выдержать.Таким образом, они работают как упорные, так и радиальные подшипники.

Игольчатые роликоподшипники

Игольчатые роликоподшипники — это особый тип роликовых подшипников, в которых ролики цилиндрической формы напоминают иглы из-за своего малого диаметра.

Обычно длина роликов в роликовых подшипниках лишь ненамного превышает их диаметр. Что касается игольчатых подшипников, то длина роликов превышает их диаметр как минимум в четыре раза.

Поскольку игольчатые подшипники имеют меньший диаметр, в том же пространстве можно разместить больше роликов, что увеличивает площадь контакта с дорожками качения.Таким образом, они способны выдерживать высокие нагрузки. Небольшой размер также может оказаться полезным в приложениях, где пространство ограничено, поскольку требуются меньшие зазоры между осью и корпусом.

Игольчатые подшипники используются в автомобильных компонентах, таких как трансмиссия и шарниры коромысел. Они также используются в компрессорах и насосах.

Когда использовать роликовые подшипники?

Роликовые подшипники — наиболее распространенная альтернатива шариковым подшипникам. Итак, давайте определим, какие условия работы лучше всего подходят для этого типа подшипников.

- Тяжелые грузы.

Роликовые подшипники обеспечивают значительно большую площадь контакта, более равномерно распределяя нагрузку. Таким образом, они менее подвержены поломкам и могут выдерживать высокие нагрузки.

Роликовые подшипники обеспечивают значительно большую площадь контакта, более равномерно распределяя нагрузку. Таким образом, они менее подвержены поломкам и могут выдерживать высокие нагрузки. - Пониженные скорости. Это, опять же, сводится к зоне контакта. Повышенное трение может привести к более высокому нагреву и более быстрому износу.

Подшипники скольжения

Подшипник скольжения — самый простой тип подшипника. Обычно он состоит только из опорной поверхности.Нет тел качения.

Подшипник представляет собой втулку, установленную на валу и вставленную в отверстие. Подшипники скольжения недорогие, компактные и легкие. Обладают высокой грузоподъемностью.

Подшипники скольжения используются для вращения, скольжения, возвратно-поступательного или колебательного движения. Подшипник остается зафиксированным, пока шейка скользит по внутренней поверхности подшипника. Для облегчения плавного движения выбираются пары материалов с низкими коэффициентами трения. Например, довольно распространены различные типы медных сплавов.

Например, довольно распространены различные типы медных сплавов.

Этот подшипник может выдерживать некоторые перекосы, разнонаправленные движения и подходит для статических и динамических нагрузок. Он широко используется в сельском хозяйстве, автомобилестроении, судостроении и строительстве.

поршневой палец, соединяющий поршень с шатуном в дизельных двигателях, соединен через подшипник скольжения.

Сферический подшипник также является подшипником скольжения, хотя состоит из двух частей — внутреннего кольца и внешнего кольца.Хотя с самого начала они похожи на шариковые и роликовые подшипники, между двумя кольцами у них нет тел качения.

Подшипники жидкости

Гидравлический подшипник — это подшипник особого типа, который использует сжатый газ или жидкость для переноса нагрузки и устранения трения. Эти подшипники используются для замены металлических подшипников в тех случаях, когда они имеют короткий срок службы в дополнение к высоким уровням шума и вибрации.

Они также все чаще используются для сокращения расходов.Жидкостные подшипники используются в машинах, которые работают с высокими скоростями и нагрузками. Хотя первоначальные затраты выше, более длительный срок службы в тяжелых условиях компенсирует это в долгосрочной перспективе.

Во время работы машины контакт между двумя элементами отсутствует (за исключением пуска и останова), и, следовательно, можно достичь практически нулевого износа с помощью жидкостных подшипников.

Гидравлические подшипники делятся на два типа: гидростатические и гидродинамические.

Гидростатические подшипники

В этом типе жидкость под внешним давлением нагнетается между двумя элементами, которые находятся в относительном движении.Жидкость под давлением образует клин между движущимися частями и разделяет их. Слой жидкости может быть очень тонким, но пока нет прямого контакта, износа не будет.

Циркуляция жидкости осуществляется с помощью насоса. Диаметр выходного отверстия можно регулировать, чтобы жидкость всегда находилась под давлением при всех скоростях вращения вала и нагрузках. Таким образом, возможен точный контроль зазора.

Таким образом, возможен точный контроль зазора.

Гидродинамические подшипники

Этот тип подшипника использует движение цапфы для проталкивания жидкости между валом и корпусом.Движение шейки всасывает смазочную жидкость между движущимися частями, создавая постоянный клин.

Это, однако, означает, что во время старт-стопа, а также при низких нагрузках и скоростях образование клина может быть недостаточно хорошим для предотвращения износа. Только на расчетных скоростях система будет работать точно так, как это необходимо.

Магнитные подшипники

Магнитные подшипники используют принцип магнитной левитации для удержания вала в воздухе. Поскольку нет физического контакта, магнитные подшипники являются подшипниками с нулевым износом.Также нет ограничений на максимальную относительную скорость, с которой он может справиться.

Магнитные подшипники также могут компенсировать некоторые неровности конструкции вала, поскольку положение вала автоматически регулируется в зависимости от его центра масс. Таким образом, он может быть смещен в одну сторону, но все равно будет работать так же удовлетворительно.

Таким образом, он может быть смещен в одну сторону, но все равно будет работать так же удовлетворительно.

Их можно разделить на два типа: активные и пассивные магнитные подшипники.

Активные магнитные подшипники

Активные магнитные подшипники используют электромагниты вокруг вала для поддержания его положения.Если изменение положения фиксируется датчиками, система регулирует величину тока, подаваемого в систему, и возвращает ротор в исходное положение.

Пассивный магнитный подшипник

В пассивных магнитных подшипниках используются постоянные магниты для поддержания магнитного поля вокруг вала. Это означает, что потребляемая мощность не требуется. Однако систему сложно спроектировать из-за ограничений, поскольку эта технология все еще находится на начальной стадии.

Во многих случаях два типа магнитных подшипников могут использоваться в тандеме, где постоянные магниты справляются со статической нагрузкой, а электромагниты используются для поддержания положения с высокой степенью точности.

Для чего используются шариковые подшипники?

Шариковые подшипники существуют уже давно и уже сотни лет используются во многих областях.

Пожалуй, самый распространенный тип подшипников, шариковые подшипники используются в самых разных продуктах и сферах применения. От жестких дисков до скейтбордов шариковые подшипники рассчитаны на то, чтобы выдерживать как осевые, так и радиальные нагрузки. Однако шариковые подшипники обычно используются в приложениях с меньшими нагрузками.

Для выполнения всех этих функций подшипники имеют относительно простую конструкцию: шарик с внутренней и внешней гладкими металлическими поверхностями для облегчения качения.Сам шар несет вес груза — сила веса груза — это то, что движет вращением подшипника. Однако не все нагрузки одинаково воздействуют на подшипник. Нагрузка бывает двух видов: радиальная и осевая.

Радиальная нагрузка, как в шкиве, просто воздействует на подшипник таким образом, что подшипник катится или вращается в результате натяжения. Осевая нагрузка существенно отличается и оказывает совершенно иное воздействие на подшипник.Если подшипник (представьте себе шину) перевернулся на бок (подумайте теперь о качелях шины) и подвергается полной силе под этим углом (представьте троих детей, сидящих на качелях шины), это называется осевой нагрузкой. Подшипник, который используется для поддержки барного стула, является примером подшипника, который подвергается только осевой нагрузке.